Leve, flexível, excelente condutor de calor e eletricidade, quase transparente e cerca de 200 vezes mais forte que o aço, o grafeno é considerado um material capaz de provocar uma revolução tecnológica na indústria de eletrônicos. Entre os desafios para o seu desenvolvimento e aplicações está a sua produção a partir de fontes renováveis. Isso pode ser obtido por meio da tecnologia de grafeno verde induzido por laser (gLIG), a qual foi foco de estudo publicado na revista Applied Physics Reviews, assinado por cientistas brasileiros e portugueses.

Essa tecnologia abre caminhos para a fabricação de dispositivos simples, sustentáveis e de baixo custo, baseados em fontes de carbono abundantes e renováveis como madeira, folhas, cortiça, cascas e celulose. Com isso, ela deve contribuir para a redução do lixo eletrônico, também conhecido como resíduo computacional, e-lixo ou e-waste, na sigla em inglês (veja quadro). Esses termos são usados para designar dispositivos que funcionam através de energia elétrica, pilhas ou baterias.

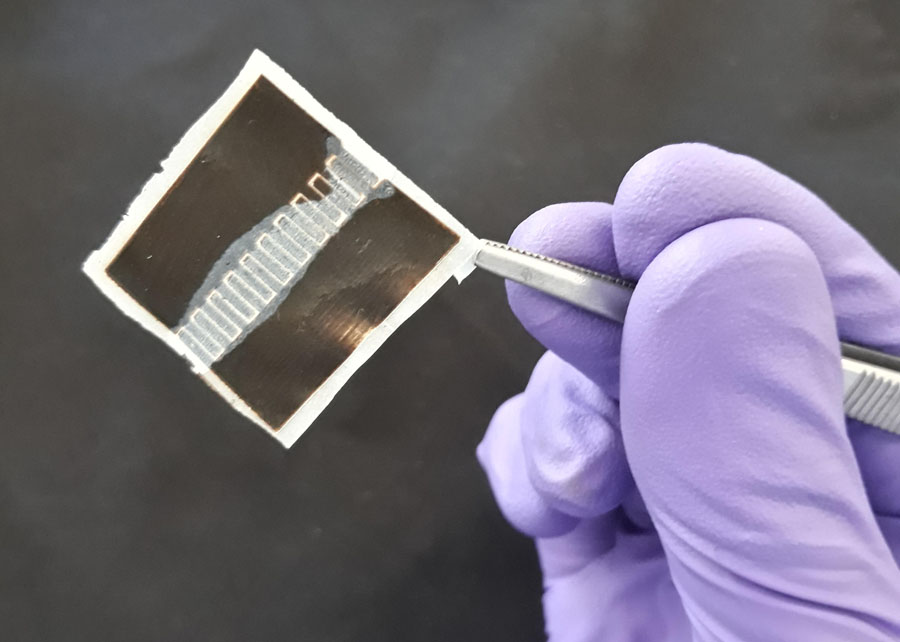

“O grafeno induzido por laser (LIG) abre a possibilidade para a produção simples, econômica e escalável de componentes tecnológicos”, conta o engenheiro de materiais, Pedro Ivo Cunha Claro, um dos autores do artigo escrito durante a sua pós-graduação pela Universidade Federal de São Carlos (UFSCar) e pela Universidade Nova de Lisboa (UNL). O pesquisador lembra que os últimos anos testemunharam pesquisas cada vez mais extensas em torno do gLIG para integração em várias aplicações eletrônicas, como supercapacitores, sensores, eletrocatalisadores e nanogeradores triboelétricos.

“As técnicas de processamento assistidas por laser surgiram como ferramentas poderosas para uma infinidade de aplicações, desde o processamento de materiais até a fabricação de dispositivos”, diz Claro, atualmente analista de Desenvolvimento Tecnológico no Centro Nacional de Pesquisa em Energia e Materiais (CNPEM), em Campinas (SP).

Segundo ele, vários sistemas baseados em gLIG para armazenamento de energia, eletrocatálise, tratamento de água e sensores têm sido relatados na literatura. Além disso, o gLIG foi proposto para formulação de tinta ou incorporação em matrizes de polímeros, para expandir ainda mais seu uso para substratos não baseados em carbono ou aplicações para as quais o LIG original não pode ser usado diretamente.

“Suas propriedades mecânicas e físico-químicas, como alta capacidade de resistência mecânica e condutividade elétrica, o tornam um material com potencial de aplicabilidade tecnológica enorme em diversas áreas”, afirma o engenheiro.

| Menos e-lixo O gLIG pode provocar uma revolução na forma em que os circuitos integrados e componentes eletrônicos são produzidos. Com isso, essa tecnologia será capaz de reduzir o lixo eletrônico, que causa danos tanto ao meio ambiente como para a saúde por conter aditivos tóxicos ou substâncias perigosas como o mercúrio. O próprio processo de obtenção do gLIG é mais limpo, pois não utiliza reagentes tóxicos e nem métodos tradicionais.Em 2019, o e-lixo chegou ao recorde de 53,6 milhões de toneladas métricas mundialmente, um aumento de 21% em cinco anos, de acordo com a terceira edição do Global E-waste Monitor 2020 das Organizações das Nações Unidas (ONU). O Brasil lidera a geração de lixo eletrônico com 2.141 toneladas entre as nações de língua portuguesa (leia aqui). |

Além de Pedro Claro, assinam o artigo os pesquisadores da Embrapa Instrumentação (SP) Luiz Henrique Capparelli Mattoso e José Manoel Marconcini, e a professora da Universidade Nova de Lisboa (UNL), Elvira Maria Fortunato, atual ministra de Ciência, Tecnologia e Ensino Superior de Portugal (veja a lista completa de autores no fim da matéria).

Mattoso, que orientou Claro no Laboratório Nacional de Nanotecnologia para o Agronegócio (LNNA) da Embrapa em São Carlos (SP), afirma que as recentes descobertas abrem caminho para a preparação de eletrônica verde escalável e de baixo custo. “É possível aplicar gLIG em diversos substratos, visando ao surgimento de materiais eletrônicos vestíveis e comestíveis. O gLIG pode ser extraído de resíduos de madeira, folhas, cortiça e carvão, e de outras fontes naturais, permitindo o desenvolvimento de plataformas flexíveis e sustentáveis como alternativa às tecnologias convencionais”, declara o pesquisador, especialista em nanotecnologia.

“Pudemos usar a tecnologia LIG para desenhar circuitos à base de grafeno, por conversão das cadeias de carbono associadas a qualquer biopolímero ou material celulósico, o que se traduz em melhoria enorme dos recursos necessários para desenvolver uma bioeletrônica sustentável e que contribua para o bem-estar e conforto dos cidadãos”, relata o coordenador do Centro de Investigação de Materiais da UNL (Cenimat), Rodrigo Martins, que também assina o estudo.

| Cortiça, madeira e até folhas podem ser matéria-prima Responsável por introduzir a nanotecnologia e estudos com novos materiais no agro brasileiro, Mattoso explica que a cortiça, que são cascas de árvores, é um substrato que tem despertado muito interesse e é considerada uma fonte promissora de gLIG, pela possibilidade de ser um material híbrido que permite flexibilidade e leveza.Claro diz que esses substratos podem ser convertidos diretamente em gLIG, principalmente devido ao alto teor de lignina presente em sua composição. O cientista esclarece que teor maior de lignina é mais favorável para produzir gLIG de melhor qualidade, com a possibilidade de selecionar o precursor bruto mais adequado para cada aplicação alvo e adequar as funções químicas e condutivas dos padrões gLIG resultantes.“Do ponto de vista ambiental e econômico, esses suportes podem ser um dos materiais mais versáteis da natureza, com extraordinárias características intrínsecas, como a biodegradabilidade, impermeabilidade, leveza e resistência a diferentes condições térmicas, dando novas funcionalidades além do seu emprego já consolidado na confecção de rolhas de vinho”, detalha Claro. Já a madeira tem potencial para produzir gLIG devido à sua superfície uniforme e lisa, o que permite uma fácil padronização de várias arquiteturas de eletrodos desejados. No entanto, a sua aplicabilidade é limitada devido à rigidez e decomposição da estrutura lignocelulósica após a passagem do laser. Mesmo assim, é uma grande promessa para dispositivos eletrônicos que não requerem grandes solicitações mecânicas.Outra fonte natural de matérias-primas apontada pelo pesquisador é o carvão mineral, uma rocha sedimentar orgânica rica em carbono, produzida a partir da compactação e endurecimento de restos vegetais alterados.As folhas de plantas, por sua vez, poderiam ser aplicadas a dispositivos vestíveis, mas a processabilidade é limitada por seu tamanho e resistência mecânica, bem como pela degradação ao longo do tempo.Subprodutos processadosMarconcini lembra que foram feitos esforços recentes para produzir LIG a partir de outros substratos à base de carbono, de uma variedade de materiais, desde polímeros termoplásticos a materiais têxteis e alimentos, como casca de batata, pão e casca de coco. A versatilidade e o potencial desses materiais já foram demonstrados em diversas aplicações. |

Perspectivas

Desde a sua descoberta em 2004, o grafeno e nanomateriais bidimensionais (2D) similares têm sido intensamente estudados e atraído muito interesse devido às suas promissoras propriedades físico-químicas, com alguns produtos já disponíveis comercialmente, apresentando desempenhos promissores em comparação a outras fontes verdes.

A União Europeia criou um consórcio, o Graphene Flagship, composto por 150 parceiros e com um orçamento total de 1 bilhão de euros. O projeto abrange vários campos, desde a pesquisa fundamental até a comercialização de grafeno a longo prazo.

Esforços semelhantes, com o objetivo de desvendar e explorar totalmente as propriedades do grafeno, estão sendo realizados em todo o mundo, incluindo o Brasil, grande produtor de grafite e detentor de uma das maiores reservas mundiais do mineral. Até o momento, o grafeno foi implementado com sucesso no armazenamento de energia, área ambiental, aplicações biomédicas, entre outros.

Para Mattoso, embora ainda seja necessário vencer muitos desafios, há oportunidades para diferentes métodos de processamento, materiais e produtos entrarem no mercado, porque é um material versátil e pode ser combinado com outros elementos para produção de diferentes materiais com propriedades superiores. Além de todas as vantagens, o gLIG ainda pode contribuir com os Objetivos de Desenvolvimento Sustentável (ODS) da ONU.

| Autores do artigo – Assinam o artigo científico: Pedro Claro (UFSCar); Tomás Pinheiro, Sara L. Silvestre, Ana C. Marques, João Coelho, Rodrigo Martins Elvira Fortunato (Universidade Nova de Lisboa); Luiz H. C. Mattoso e José M. Marconcini (Embrapa).O trabalho recebeu apoio da Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (Capes) e do Sistema Nacional de Laboratórios em Nanotecnologia (SisNano). O projeto foi financiado pela Agência Executiva do Conselho Europeu de Investigação (ERC) e pela Fundação para a Ciência e a Tecnologia (FCT) de Portugal. |